۷ اشتباه مهلک در طراحی قالب تزریق پلاستیک که هزینه تولید را چند برابر می کند

صنعت تزریق پلاستیک ستون فقرات بسیاری از صنایع مدرن است. اما نقطه شروع هر سودآوری و بهینهسازی، نه دستگاه تزریق پلاستیک، بلکه طراحی قالب است. در حقیقت، یک اشتباه ساده در مرحله طراحی قالب، میتواند هزینههای سربار، ضایعات و زمان تولید را به شکل تصاعدی افزایش دهد و سودآوری بلندمدت شما را به خطر اندازد.

اگرچه اهمیت یک دستگاه تزریق پلاستیک باکیفیت غیرقابل انکار است، اما این ماشینآلات تنها ابزارهایی هستند که نتایج طراحی قالب شما را به واقعیت تبدیل میکنند. شرکت فاران ماشین با سالها تجربه در ارائه ماشینآلات و راهکارهای پیشرفته تزریق پلاستیک، هفت اشتباه رایج و مهلکی که تولیدکنندگان ایرانی را به دام هزینههای غیرضروری میاندازد، شناسایی کرده و راهکار مقابله با هر یک را از منظر مهندسی و تجهیزات ارائه میدهد. اگر میخواهید هزینههای تولید خود را کنترل کرده و کیفیت محصول نهایی را تضمین کنید تا پایان این مطلب باما همراه باشید.

چرا طراحی قالب، سرمایه شماست؟

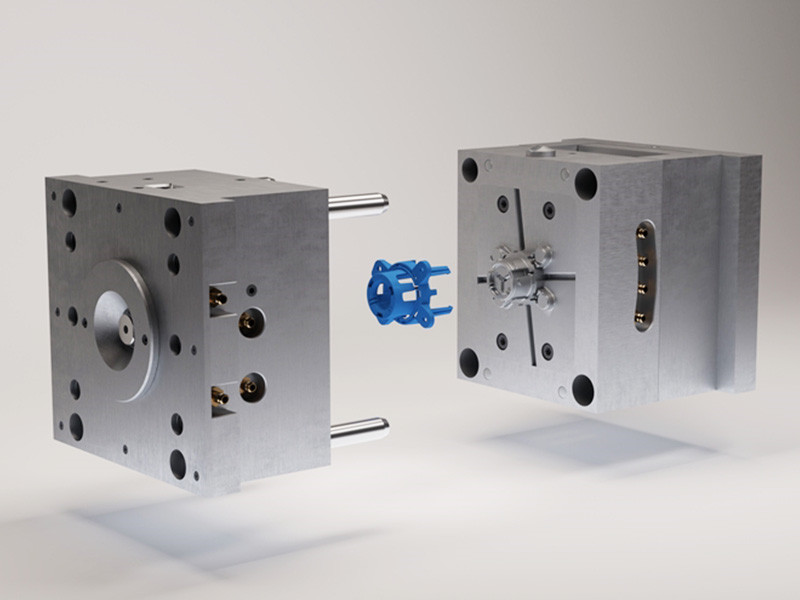

قالب تزریق پلاستیک، قلب فرآیند تولید شماست. هر نقص یا عدم بهینهسازی در طراحی آن، به معنای سیکلهای طولانیتر، مصرف انرژی بیشتر، فرسایش زودتر دستگاه و افزایش ضایعات (Reject Rate) است. به عبارت دیگر، پول شما در هر شات تزریق تلف میشود. فاران ماشین با دیدگاه سیستمی، نه تنها بهترین دستگاهها، بلکه دانش لازم برای بهینهسازی قالبسازی را نیز در اختیار شما قرار میدهد تا از تکرار این اشتباهات جلوگیری کنید.

اشتباه اول: نادیده گرفتن تحلیل پرشدگی و جریان مواد

بسیاری از طراحان قالب، به ویژه در پروژههای با بودجه محدود، از شبیهسازی دقیق جریان مواد مذاب صرفنظر میکنند. این سهلانگاری مستقیماً منجر به نقصهای رایجی مانند خطوط جریان، تزریق ناقص و پدیدهی جتینگ میشود.

- هزینهی پنهان: هر یک از این نقصها، یا قطعه را به ضایعات تبدیل میکند یا نیاز به زمان و انرژی اضافی برای اصلاح پارامترهای دستگاه دارد. این چرخه آزمون و خطا، بهای سنگینی بر دوش تولیدکننده میگذارد.

- راهحل: دستگاههای سروو و هیدرولیک پیشرفته فاران ماشین با قابلیت کنترل بسیار دقیق فشار و سرعت چند مرحلهای تزریق، به مهندسان این امکان را فراهم میکنند که حتی با وجود محدودیتهای طراحی ضعیف قالب، جریان مذاب را مدیریت کرده و شاتهای ناقص و نواقص جریانی را به حداقل برسانند. انتخاب ماشینی با این سطح دقت، اصلاحات پرهزینه در قالب را کاهش میدهد.

اشتباه دوم: ضخامتهای دیواره نامتوازن و رادیسهای نامناسب

اگر ضخامت دیوارههای قطعه پلاستیکی در بخشهای مختلف یکنواخت نباشد، فرآیند خنک شدن ناهماهنگ شده و تنشهای داخلی ایجاد میشود. این اشتباه به تابخوردگی قطعات و فرورفتگیهای سطحی منجر میگردد.

- هزینهی پنهان: قطعات تابخورده قابل مونتاژ نیستند و باید دور ریخته شوند. برای جلوگیری از فرورفتگی، مهندس مجبور است زمان نگهداری فشار را به طرز غیرضروری افزایش دهد که این خود باعث طولانی شدن سیکل و افزایش هزینه انرژی میشود.

- راهحل: دقت و تکرارپذیری بالای سیستم گیره و تزریق در ماشینآلات فاران ماشین(به ویژه در مدلهای سروو) تضمین میکند که پارامترهای فشار و زمانبندی، با ثبات مطلق اعمال شوند. این ثبات در فرآیند، بهترین نتیجه ممکن را از یک قالب با طراحی پیچیده یا غیرمتقارن به دست میآورد.

اشتباه سوم: انتخاب سیستم خنککاری ناکارآمد یا غیرمتقارن

بیش از ۷۰٪ زمان سیکل تزریق پلاستیک صرف خنک شدن قطعه میشود. عدم طراحی کانالهای خنککاری با عمق و توزیع مناسب در قالب، یکی از بزرگترین اشتباهات طراحی است که مستقیماً زمان تولید را میکشد.

- هزینهی پنهان: هر ثانیه اضافه در سیکل، میلیونها تومان هزینه سربار و فرصت از دست رفته در تولید انبوه است. طراحانی که به دنبال سادگی هستند و کانالهای خنککاری را صرفاً در نقاط آسان تعبیه میکنند، عملاً یک هزینه ثابت درازمدت را به دوش تولید میاندازند.

- راهحل: تولیدکنندگان توصیه میشود تا از چیلرها و سامانههای کنترل دمای قالب (MTC) پیشرفته استفاده کنند که در کنار ماشینآلات پایدار، مدیریت حرارتی قالب را به کمال میرسانند. استفاده از سیستمهای خنککاری بهینه (مانند کانتورینگ) به کمک مشاوران ما، زمان سیکل را به شکل چشمگیری کاهش میدهد.

اشتباه چهارم: طراحی نامناسب سیستم پران و نادیده گرفتن زاویه درفت

برای خروج آسان قطعه از قالب، نیاز به زاویه شیب (درفت) در دیوارهها است. نادیده گرفتن یا کوچک در نظر گرفتن این زاویه، یا طراحی نامناسب پینهای پران، منجر به چسبیدن قطعه به قالب و آسیب دیدن سطح قطعه میشود.

- هزینهی پنهان: آسیب به قطعه در زمان پران، ضایعات را افزایش میدهد. علاوه بر این، استفاده از پینهای پران غیر استاندارد، نیاز به نیروی گیره بالاتر را تحمیل کرده و طول عمر قالب را کاهش میدهد. در نهایت ممکن است اپراتور مجبور به خروج دستی قطعه شود که زمان سیکل را به هم میریزد.

- راهحل : ماشینآلات فاران ماشین مجهز به سیستمهای پران چند مرحلهای و قابل برنامهریزی هستند. این سیستمها امکان اعمال نیروی پران با سرعت و فشار کنترلشده را فراهم میآورند و خطر شکستگی یا آسیب به قطعاتی با زوایای درفت کم را کاهش میدهند.

اشتباه پنجم: عدم تناسب متریال قالب با تیراژ و محیط تولید

انتخاب متریال قالب باید بر اساس تیراژ کلی و محیط کار باشد. استفاده از آلومینیوم یا فولادهای نرم برای تیراژهای میلیونی، یا استفاده از فولاد گرانقیمت سختشده برای تولید چند هزار عددی، هر دو اشتباهات پرهزینه مالی هستند.

- هزینهی پنهان: سرمایهگذاری اولیه بیش از حد مورد نیاز یا تحمل هزینه استهلاک و تعویض مکرر قالبهای با عمر کوتاه. این تصمیم مستقیمترین تأثیر را بر ROI پروژه دارد.

- راهحل: فاران ماشین به عنوان یک مرجع، بر اهمیت مشاوره مهندسی در مرحله انتخاب جنس قالب تاکید دارد. ما به مشتریان کمک میکنیم تا با تحلیل دقیق هزینه-تیراژ، فولادی را انتخاب کنند که هم با ماشینآلات با دقت بالا سازگار باشد و هم بالاترین توجیه اقتصادی را در طول عمر قالب داشته باشد.

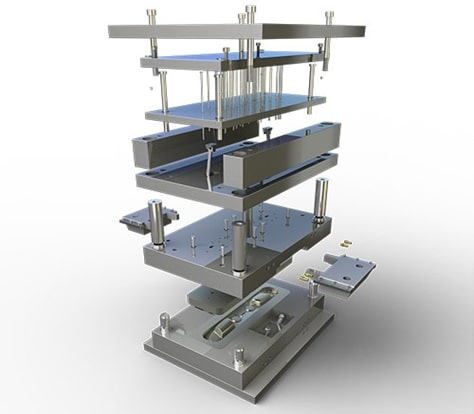

اشتباه ششم: پیچیدگی بیش از حد در طراحی قطعه (استفاده نابجا از اجزای متحرک)

هر جزئیات پیچیده در قطعه که نیاز به اسلایدرها، لیفتِرها یا سیستمهای مکانیکی جانبی در قالب داشته باشد، هزینه ساخت قالب را به شکل نمایی بالا میبرد و زمان نگهداری و تعمیرات را پیچیدهتر میکند.

- هزینهی پنهان: افزایش ۱۰ تا ۴۰ درصدی هزینه اولیه قالب به دلیل نیاز به ماشینکاری دقیق برای قطعات متحرک، افزایش احتمال خرابی مکانیکی در طول تولید و نیاز به روانکاری و سرویس بیشتر.

- راهحل: در فرآیند مشاوره پیش از خرید دستگاه، شرکت فاران ماشین به تولیدکنندگان کمک میکند تا قطعات خود را از منظر DFM (طراحی برای ساخت) بازطراحی کنند. هدف ما کاهش اجزای متحرک قالب تا حد ممکن است تا هم هزینه قالب کاهش یابد و هم پایداری فرآیند تزریق روی دستگاههای ما تضمین شود.

اشتباه هفتم: عدم تناسب دستگاه و قالب

اگر قالب به درستی با مشخصات فنی دستگاه (به ویژه نیروی گیره یا تناژ قفل) مطابقت نداشته باشد، دو مشکل عمده پیش میآید: یا فشار تزریق ناکافی است و تزریق ناقص رخ میدهد، یا فشار تزریق زیاد است و پلیسه ایجاد میشود.

- هزینهی پنهان: ایجاد پلیسههای مداوم که نیاز به جدا کردن دستی و دوبارهکاری پرهزینه دارد. فرسایش سریع قالب و از دست دادن گارانتی دستگاه به دلیل کارکرد تحت فشار بیش از حد.

- راهحل: فاران ماشین تخصص اصلی خود را در مطابقت دادن دقیق سیستمهای گیره دستگاه با نیازهای فشار قالب قرار داده است. دستگاههای تزریق پلاستیک ما با کنترلرهای هوشمند و دقت تناژ بالا، این اطمینان را میدهند که نیروی گیره دقیقاً به اندازه نیاز قالب اعمال شود تا از تولید پلیسه جلوگیری شده و بهینهترین مصرف انرژی حاصل شود.

جمعبندی: سرمایهگذاری هوشمندانه با فاران ماشین

اجتناب از هفت اشتباه فوق، کلید دستیابی به تولیدی کمهزینه و باکیفیت است. این مهم نه تنها با طراحی قالب دقیق، بلکه با استفاده از تجهیزات و ماشینآلات مدرن و دارای قابلیت کنترل بالا محقق میشود. در حالی که اشتباهات طراحی قالب، هزینهها را در طول فرآیند تولید به صورت مداوم تحمیل میکنند، ماشینآلات پیشرفته فاران ماشین به عنوان یک سپر عمل کرده و به شما کمک میکنند تا حداکثر بازدهی را از سرمایهگذاری خود کسب کنید.

انتخاب دستگاههایی با سیستمهای سروو و هیدرولیک دقیق، همراه با مشاوره تخصصی در زمینه بهینهسازی فرآیند و طراحی، راهکار نهایی برای جلوگیری از هدر رفتن سرمایه در ضایعات و زمان است. فاران ماشین نه تنها یک فروشنده دستگاه، بلکه شریک تکنولوژیک شما در صنعت تزریق پلاستیک است.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "۷ اشتباه مهلک در طراحی قالب تزریق پلاستیک که هزینه تولید را چند برابر می کند" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، اگر به دنبال مطالب جالب و آموزنده هستید، ممکن است در این موضوع، مطالب مفید دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "۷ اشتباه مهلک در طراحی قالب تزریق پلاستیک که هزینه تولید را چند برابر می کند"، کلیک کنید.